Los bucles químicos permiten capturar el CO2 mientras éste se convierte en combustible en la utilización de biomasa. En este artículo se comparan varias técnicas.

Presentación

Este artículo fue publicado en la revista Energy & Environmental Sicence de la Royal Society of Chemistry por los autores: Xiao Zhao, Hui Zhou, Vineet Singh Sikarwar, Ming Zhao, Ah-Hyung A. Park, Paul S. Fennell, Laihong Shen y Liang-Shih Fan, bajo el título original de “Biomass-based chemical looping technologies: the good, the bad and the future” (tecnologías de bucles químicos basadas en biomasa: lo bueno, lo malo y el futuro).

La reducción de los gases de efecto invernadero es uno de los grandes retos globales de nuestra sociedad actual. Existe el consenso de que el CO2 juega un papel clave en el calentamiento global, donde la combustión de combustibles fósiles (carbón, petróleo y gas natural) es uno de los mayores contribuidores de las emisiones de CO2.

En Diciembre de 2015, en la 21ª Conferencia de las Partes de la Convención Marco de las Naciones Unidas sobre el Cambio Climático (CMNUCC) celebrada en París, 147 países establecieron la aspiración global de limitar el incremento de la temperatura a 1.5ºC por debajo de los niveles pre industriales. Con el Acuerdo de París como fundación, el mundo está en busca de soluciones energéticas limpias y renovables para hacer frente a las emisiones GHG. Por ello, la captura y almacenamiento de carbono (CCS) es una vía necesaria y viable a la hora de reducir las emisiones de CO2 y para permitir un uso más sostenible de los combustibles fósiles.

Dado que el carbono contenido en la biomasa proviene del CO2 atmosférico, la biomasa es considerada un combustible neutro en carbono. Con la circulación del carbono hacia y desde la biosfera mediante sistemas de generación de energía que emplean biomasa, el problema del cambio climático podría solucionarse.

Otras opciones de energía renovable, tales como la solar y la eólica, pueden producir energía libre de carbono o incluso H2 a través de la rotura de las moléculas de agua, y por ello, se han desplegado rápidamente para descarbonizar el sector eléctrico. Sin embargo, estas opciones no pueden ser usadas para producir combustibles basados en carbono y químicos, sin utilizar a mayores fuentes de carbono. Considerando el incremento constante de la necesidad de materiales basados en carbono, la utilización de la biomasa es una buena opción alternativa para lograr un futuro sostenible descarbonizado.

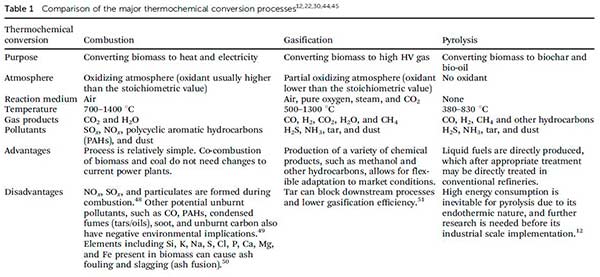

Las tecnologías modernas de conversión de la biomasa pueden ser clasificadas en procesos bioquímicos o termoquímicos. Los bioquímicos están principalmente constreñidos por su baja eficiencia energética, altos requerimientos de agua, rigurosos requisitos de la materia prima y larga conversión; mientras que los termodinámicos, incluyendo la combustión, gasificación y pirolisis, desarrollados en principio para los combustibles fósiles, pueden ahora usar materias primas de biomasa, aunque esto también sufre de baja eficiencia energética, principalmente debido a la densidad de energía relativamente baja y alto contenido de humedad de la biomasa.

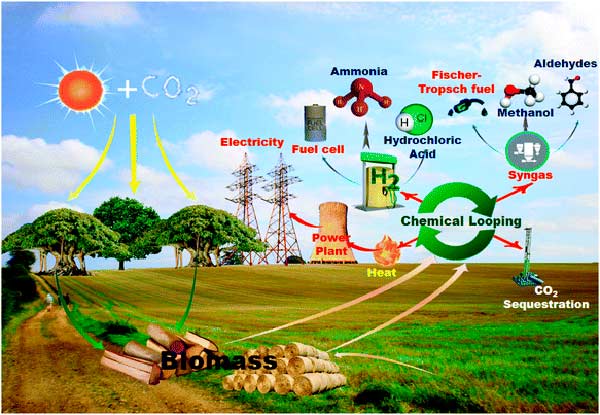

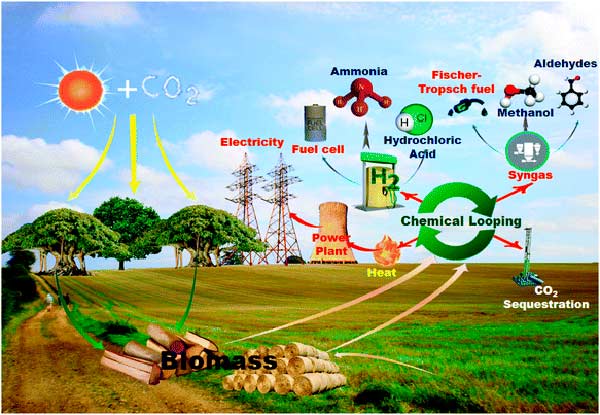

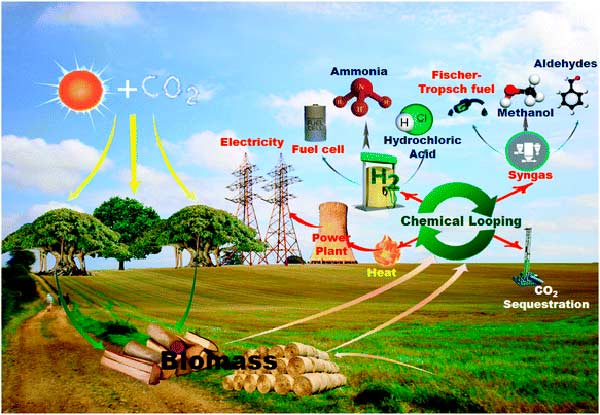

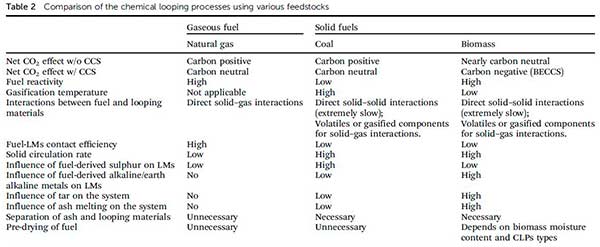

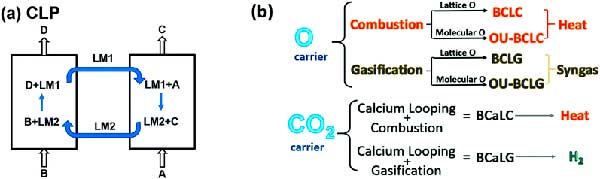

Los procesos de bucles químicos (CLPs) son relativamente nuevos y presentan potencia en combustión, gasificación y reforma de la biomasa. Además, dichos procesos tienen la ventaja que separan el CO2 in situ, eliminando así la necesidad de tener una unidad de captura de CO2 intensiva en energía. El uso directo de combustibles sólidos, incluyendo la biomasa, en dichos CLPs presenta numerosas dificultades, como desafíos de manejo y separación de sólidos, formación de alquitrán y desactivación de materiales de bucle. Cabe indicar que los bucles químicos hacen referencia a los procesos cíclicos llevados a cabo por un conjunto de subreacciones utilizando materiales bucle (LMs). Durante la reacción y regeneración de LMs, ocurren ciclos de reducción-oxidación o carbonatación-calcinación para producir una combinación de calor, electricidad, combustibles y químicos, tal y como muestra la siguiente figura 1.

Sin embargo, los procesos de bucles químicos basados en biomasa (BCLPs) constituyen una herramienta importante de cara al futuro, ya que emplean combustibles neutros en carbono. Combinados con apropiadas opciones de almacenamiento de CO2, denominados BECCS (bioenergía con captura de carbono y almacenamiento), los BCLPs pueden conseguir emisiones netas negativas de carbono.

El desarrollo inicial de estas tecnologías BECCS propone la instalación de una unidad de captura de CO2 a continuación de los procesos convencionales de conversión termoquímica, que comprenden combustión, pirólisis o gasificación. Aunque esta aproximación se beneficiaría de la adaptación de los ya bien desarrollados procesos de conversión de energía y de las tecnologías de captura de CO2, está limitado en cuanto a materiales e integración de energía, así como sistemas de ingeniería, los cuales llevarían a tecnologías verdaderamente perturbadoras para los BECCS. Recientemente, se ha desarrollado una nueva generación de tecnologías transformadoras de conversión de energía, como son los bucles químicos. En concreto, los bucles químicos emplean materiales sólidos de bucle (LMs) y permite únicamente la captura inherente de CO2 durante la conversión de combustibles.

En este artículo se han analizado a fondo los beneficios, retos y perspectivas de las tecnologías de bucles químicos basadas en biomasa en distintas configuraciones, para ofrecer una importante visión dentro del desarrollo de innovadoras tecnologías BECCS basadas en bucles químicos. En concreto, se han comparado 28 combinaciones de tecnologías CCS: lavado con disolventes, combustible oxigenado, Ciclo Combinado de Gasificación Integrada (IGCC) y otras tecnologías avanzadas que incluyen los bucles químicos, encontrando que éstos constituyen una tecnología muy competitiva, con el menor costo potencial de reducción de CO2 entre las tecnologías consideradas.

Métodos y Resultados

Antes de pasar a hablar de cada una de las técnicas, cabe comentar algo sobre la biomasa y su utilización. Así pues, las principales ventajas que tiene el uso de biomasa como combustible son:

- Es de naturaleza renovable

- Es similar al carbón natural pero con emisiones negativas

- Tiene baja temperatura de ignición

- Bajo contenido de contaminantes como sulfuros y mercurio, que con frecuencia se encuentran en fuentes de energía fósiles

- Bajo contenido de cenizas

Sin embargo, también presenta algunos inconvenientes, los cuales son:

- Alto contenido de humedad

- Baja densidad de energía

- Composición complicada y disponibilidad de materia prima inconsistente

- Alta alcalinidad y con metales alcalinos

- Cenizas con bajo punto de fusión

- Costes inciertos en su recolección, transporte y pre tratamientos

- Si ésta crece en suelos degradados o contaminados, puede contener metales pesados

Aparte de eso, cabe indicar que también se suelen utilizar como combustible residuos de biomasa, entre los que se incluyen residuos agrícolas, forestales, y alimentarios; biomasa contaminada o industrial; cultivos energéticos de rotación corta y desechos animales y humanos. Además, una ventaja particular del combustible de biomasa en comparación con el carbón para un sistema CLP es que la biomasa contiene una fracción relativamente más alta de materia volátil.

Conversión convencional de biomasa termoquímicamente

Como comentábamos antes, las vías para convertir la biomasa en energía o combustible se pueden clasificar en bioquímicas o termoquímicas. Entre las primeras están la fermentación, la digestión anaeróbica y la biofotólisis. En comparación con las termoquímicas, éstas son mucho más ecológicas y menos intensivas en energía; sin embargo, tienen una cinética muy lenta, una baja eficiencia de conversión y restricciones más estrictas en su obtención. Además, los procesos bioquímicos que usan microorganismos consumen una gran cantidad de agua, y también algunas biomasas celulósicas no se pueden transformar.

Por otra parte, los principales procesos termoquímicos incluyen la combustión, la gasificación, la pirolisis y los bucles químicos, estando todos estos procesos relacionados entre sí. En la tabla 1 se muestra un resumen de ellos.

Cabe añadir que la captura de carbono podría ser añadida al final del proceso para hacer así que éste resulte negativo neto con respecto al CO2. Sin embargo, esto incrementaría la complejidad de la planta en general, teniendo un mayor coste de electricidad y una menor eficiencia. En contraste, las tecnologías de bucles químicos basadas en biomasa ofrecen una alta eficiencia y un coste menor, por lo que resultan prometedoras.

De hecho, el uso de biomasa en los procesos de bucles químicos (CLPs) presenta ciertas ventajas frente a otros combustibles como el carbón, las cuales incluyen su gran reactividad y que su contenido permite un agotamiento completo más rápido y un menor potencial de transferencia de material carbonoso al reactor, en donde se quemaría y liberaría CO2. En la siguiente tabla 2 se resumen distintos aspectos asociados a los CLPs de distintos combustibles.

Esquemas innovadores de tecnologías de bucles químicos basados en el uso de biomasa

En cualquier sistema, la cantidad máxima de trabajo utilizable durante una transformación hacia el equilibrio, se denomina exergía. El CLP es una tecnología emergente que tiene las ventajas de minimizar la pérdida de exergía y simplificar la separación de producto. Tal y como se muestra en la Figura 4, en un típico CLP, la reacción global puede ser dividida en dos subreacciones que tienen lugar en reactores separados. El material bucle LM1es transformado en el LM2 en otro reactor, haciendo así un bucle cerrado en el que los reactores están conectados. Además, los productos de estas reacciones, también son separados en dos subreacciones.

A + B — C + D (1)

A + LM1 — C + LM2 (2)

De manera similar a los CLPs, los BCLPs pueden ser clasificados en base a los LMs, pudiendo ser transportadores de oxígeno (OC) o de CO2 (CC); y también según su finalidad, pudiendo ser:

- Generación de calor o electricidad: este tipo de proceso se refiere a la combustión.

- Generación de combustibles como H2 o Syngas (gas de síntesis): este tipo se suele referir a la gasificación o un proceso reformativo.

- Generación simultánea de calor y gas: combina la producción de combustibles y electricidad, y se suele denominar como proceso de bucles químicos de coproducción a base de biomasa (BCCLP).

Además, los OCs y los CCs pueden coexistir en un sistema con doble bucle, tal y como se ilustra en la siguiente Figura 5, el cual se suele denominar BCLG mejorado por sorción (SE-BCLG).

Bucles químicos de combustión basados en biomasa (BCLC)

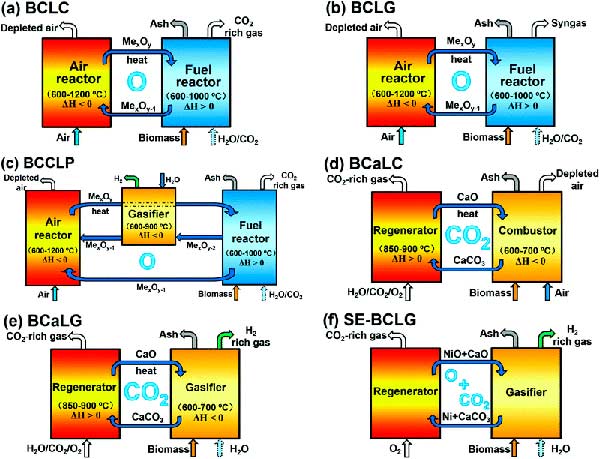

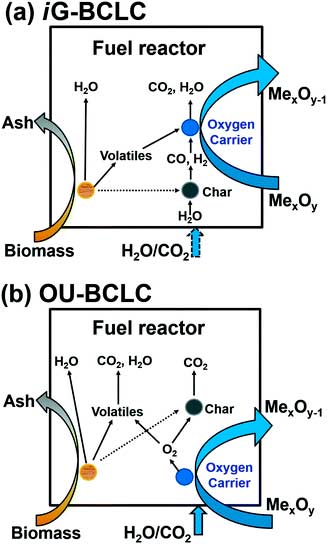

Los procesos BCLC pueden convertir biomasa y producir una corriente pura de CO2. En estos procesos, un óxido de metal (MexOy) y su forma reducida (MexOy_1) sirven como un OC, el cual transporta oxígeno entre el reactor de aire (u oxidador) y el de combustible (o reductor). En este último, el MexOy reacciona con la biomasa (CnH2mOp) para producir CO2, H2O y MexOy_1, mientras que en el reactor de aire el MexOy es oxidado.

En la ruta del BCLC, el OC es el material clave que circula dentro de los dos reactores, evitando así el contacto directo entre el combustible y el aire. El CO2 casi puro que es rápidamente capturado, es obtenido del reactor de combustible. Además, comparado con el proceso tradicional de combustión, el BCLC puede reducir emisiones NOx y mejora la eficiencia térmica.

Existen dos maneras para realizar el BCLC:

- Biomasa gasificada para formar syngas y luego se usa para el CLC: se requiere un gasificador adicional para producir el syngas.

- Introducir directamente la biomasa en el reactor de combustible: a veces la biomasa es gasificada in situ por el H2O o el CO2, lo cual se denomina BCLC con gasificación in situ (iG-BCLC), lo cual se muestra en la siguiente Figura 6.

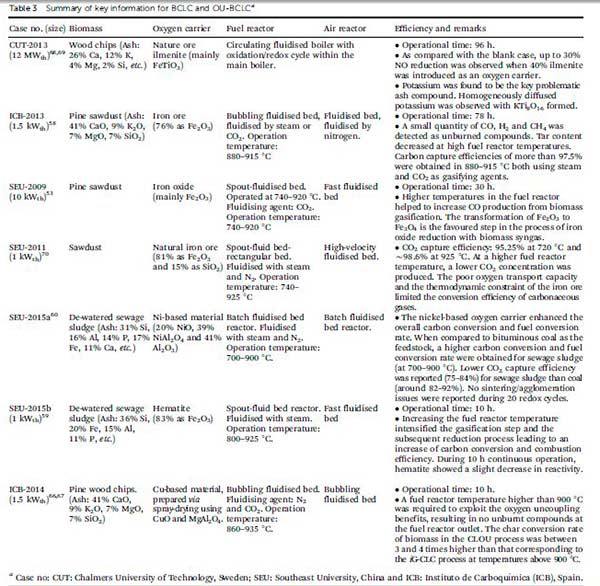

El tipo de biomasa empleado en los BCLC es importante. En la siguiente tabla se analiza los resultados obtenidos tras probar distintos tipos. Como se puede ver, en el caso ICB-2013, se utilizó serrín de pino como combustible (biomasa) y mineral de hierro como OC, donde pequeñas cantidades de CO2, H2 y CH4 fueron detectadas como compuestos no quemados. Además, la producción de alquitrán (en su mayoría naftalina) se vio disminuida con altas temperaturas del reactor de combustible; y la eficiencia de la captura de carbono (497,5%) fue obtenida en el rango de temperatura de 880-915ºC, usando tanto vapor o CO2 como agente gasificante. También en el caso SEU-2009, fueron utilizados óxidos de hierro sintetizados con serrín de pino.

Aquí, las temperaturas más altas del reactor de combustibles condujeron a un mayor incremento en la producción de CO que en su consumo en la oxidación a CO2. La reducción de Fe2O3 a Fe3O4 fue utilizada para la reducción de los óxidos de hierro con biomasa syngas. En el caso más reciente de SEU-2015a y 2015b, se probó lodo de aguas residuales deshidratado para CLC utilizando OCs basados en hierro o níquel. Aumentando la temperatura del reactor de combustibles se intensificó el paso de gasificación y el proceso de reducción, incrementando así la conversión de carbono y la eficiencia de la combustión. Durante más de 10 horas de proceso de operación, la reactividad de la hematite sólo disminuyo ligeramente, lo cual demuestra que el CLC podría ser un tratamiento alternativo a estos residuos. El BCLC puede también ser integrado con procesos de torrefacción utilizando volátiles producidos como materia prima con alta eficiencia de conversión de energía para los procesos globales reportados.

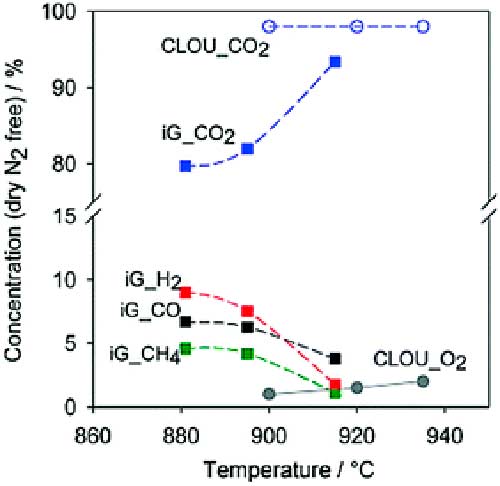

La eficiencia de la captura de carbono (Ƞcc) que se indica en algunos de los casos anteriores, representa la eficiencia de eliminación de gas carbonoso que podría haber sido emitido a la atmósfera. Este parámetro es calculado como la relación de flujo de gas carbonoso que sale del reactor de combustible entre la corriente de salida de gas carbonoso total de CLC, la cual se muestra en la siguiente figura 7, en función de la temperatura del reactor de combustibles.

Como se observa en la figura anterior, el Ƞcc es más alto del 95% para los casos SE-2011, 2015b e ICB-2013, donde éste se incrementó al elevar la temperatura. Hay que indicar que el lodo de aguas residuales deshidratado fue utilizado como materia prima de biomasa en SEU-2015b, donde el Ƞcc alcanzó casi el 100% a 800-900ºC, lo cual indica que no pasó carbón al reactor de aire. Para el caso SEU-2015a, el cual también utilizó el lodo de agua residual deshidratado, la eficiencia oscilaba entre el 75% y el 84%; por lo que el diseño de los reactores, los OCs utilizados y las propiedades de las distintas cenizas, pudieron contribuir en esta diferencia.

En cuanto al alquitrán, hay que decir que temperaturas operacionales más altas en el reactor de combustibles pueden reducir su contenido en el gas producto.

Mientras que en lo que se refiere al agente gasificante, el flujo de CO2 desde el reactor de aire puede ser recirculado al reactor de combustible como agente gasificante para ahorrar el coste de la generación de vapor. Cuando se emplea carbón como materia prima en CLC, el uso del CO2 en la mezcla gasificante es limitado debido a la pobre eficiencia de captura de carbono. La eficiencia de la gasificación del carbón es menor para el CO2 que el vapor en condiciones idénticas, sin embargo, la actuación del serrín de pino es menos dependiente del agente gasificante, donde no hubo cambios significativos en la eficiencia general cuando se cambiaba de vapor a CO2; por lo que hay una ventaja significativa en el uso de CO2 seco recirculado como agente gasificante en el reactor de combustibles del BCLC.

Por otra parte, para combustibles sólidos se ha desarrollado la técnica de desacoplamiento de oxígenos en bucles químicos (CLOU) por Lyngfelt e investigadores de la Universidad de Tecnología Chalmers (Gothenburg, Sweden). En lugar de usar oxígeno en el OCs (figura 6), el oxígeno molecular lanzado desde el OCs es usado como principal oxidante en el rector de combustibles. Los CLOU también se pueden clasificar como CLC con desacoplamiento de oxígeno (oxidación completa) o CLG con desacoplamiento de oxígeno (oxidación parcial). En un sistema típico OU-BCLC, la biomasa puede ser desvolatilizada en el reactor de combustibles para producir materia volátil y residuos sólidos carbonosos (principalmente carbón). A la vez, el OC puede realizar O2 molecular, permitiendo la combustión de volátiles y carbón. Similarmente, en un iG-BCLC, después de la condensación del gas, se puede obtener CO2 puro de la salida de gas del reactor de combustibles. Ambos procesos comparten algunas dificultades como la separación de OCs desde residuos sólidos, la deposición de carbono y la desactivación de los OCs. Además, solamente un número limitado de óxidos de metal pueden reunir los requisitos para ciclos múltiples de procesos con desacoplamiento de oxígeno.

E el caso anterior ICB-2014 de la tabla 3, astillas de madera de pino con un valor de calor de 19.2 Mg/Kg fueron utilizados en un CuO Ou-BCLC y las altas temperaturas mejoraron el efectos del desacoplamiento de oxígeno. Un reactor de combustibles a 4900ºC resultó en una producción de O2 y compuestos no quemados a la salida de éste. La velocidad de la conversión de biomasa en carbón fue sobre 3 ó 4 veces mayor que en procesos iG-BCLC. En comparación a esto, el OU-BCLC presenta la ventaja de lograr menos alquitrán a la salida del reactor de combustibles, a la vez que genera una cantidad inferior de productos no quemados, tales como H2, CO y CH4, los cuales decrecen con el incremento de la temperatura.

Bucles químicos de gasificación basados en biomasa (BCLG)

Los BCLG comparten los mismos principios que los BCLC, tal y como se veía en la figura 5 anterior. Sin embargo, a diferencia de los BCLC, los BCLG pueden producir gas combustible útil. En este caso, la biomasa es parcialmente oxidada (para producir una mezcla de H2 y CO, syngas) en contraposición a su oxidación completa en el BCLC (donde los productos eran calor y electricidad). Las reacciones en el reactor de aire son las mismas en ambos casos, pero en el reactor de combustibles, la oxidación del combustible ocurre en una proporción menor, siendo así parcial y dando lugar a syngas. Cabe indicar que el vapor o el CO2 podrían ser añadidos en el reactor de combustión para mejorar el reformado. En este caso, la técnica se denomina bucles químicos reformados (BCLR).

La principal ventaja de los CLG incluye la evitación de la mezcla directa de aire y combustible, la disponibilidad de calor para la conversión de CH4 a H2 sin coste en la producción de oxígeno, y una producción más eficiente de H2. Las especies inorgánicas presentes en la ceniza de biomasa son efectivos catalitos de gasificación, los cuales son una gran ventaja para los CLG con biomasa (BCLG), en comparación con el carbón.

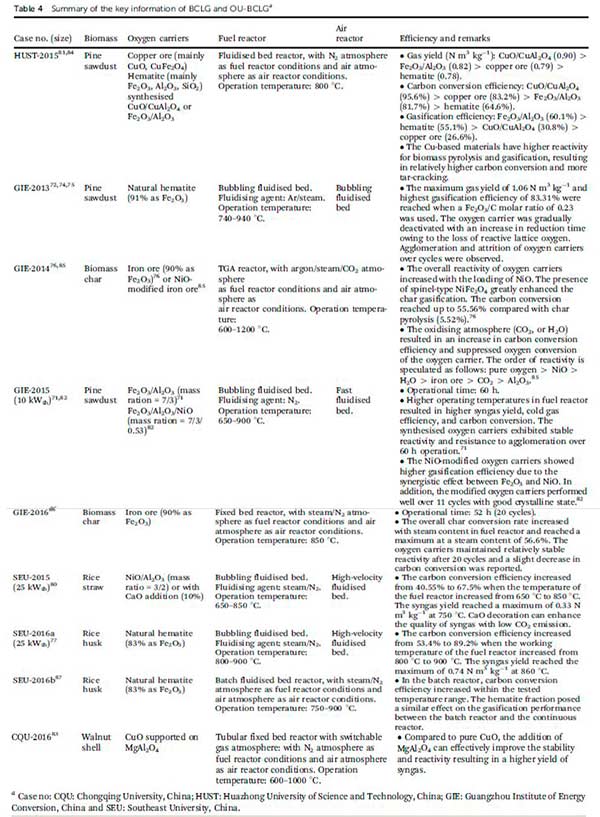

Al igual que en otros casos, existen varios tipos de BCLG según los diferentes OCs que utilicen. La biomasa de maderas es muy empleada aquí y los OCs más comunes suelen ser: basados en hierro, minerales de hierro, basados en níquel, minerales de hierro modificados con níquel, basados en cobre, minerales de cobre y bimetálicos de hierro-níquel. Y al igual que en los OU-BCLC, los OCs pueden liberar O2 gaseoso para oxidar parcialmente la materia prima de biomasa y este proceso puede denominarse OU-BCLG. La oxidación parcial también puede ser lograda usando OCs apropiados, algunos casos de ejemplo en los que se ha utilizado esta técnica se muestran en la siguiente tabla 4.

En un CLG de serrín de pino (caso HUST-2015), en comparación con OC basado en hierro, las partículas basadas en cobre proporcionan un mayor rendimiento de gas y eficiencia de conversión de carbono, pero una menor concentración acumulativa de C2Hm gaseoso y alquitrán. Dicha cantidad de alquitrán producida disminuye con el aumento de las temperaturas debido al aumento de la fisuración del alquitrán. En otro estudio (caso GIE-2013), Fe2O3/Al2O3 fue usado como Ocs con serrín de pino. Temperaturas más altas produjeron más CO y H2, menos carbón residual en el reactor de combustibles y redujo la concentración de CO2 en el escape del reactor de aire. Así mismo, la tasa de conversión del carbono y la eficiencia de gasificación también aumentaron con el incremento de la temperatura y la producción de H2 fue máxima a 870ºC. En un BCLG de biocarburante (caso GIE-2014), se obtuvo una conversión de carbono más elevada (55.56%) en comparación al experimento control sin OCs (5.52%).

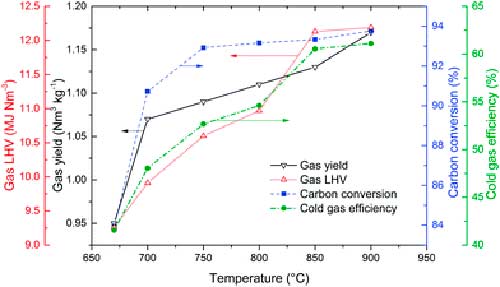

Por otro lado, hay que tener en cuenta que la temperatura juega generalmente un papel importante en el BCLG. Su influencia en las propiedades y eficiencia del gas en un reactor de lecho fluidizado interconectado (caso GIE-2015) se muestra en la siguiente figura 9. El rendimiento total de gas y el valor de calentamiento de gas bajo (LHV) aumenta con el incremento de la temperatura desde los 670ºC hasta los 900ºC. Además, la conversión de carbono y la eficiencia de enfriar el gas también aumentaron con dicho incremento de temperatura. Esto se debe a que las altas temperaturas favorecen la fisurización del alquitrán procedente de la gasificación de la biomasa. El vapor es generalmente añadido al reactor de combustible como agente gasificante para acelerar la gasificación de la biomasa. En el caso SEU-2016a, la eficiencia de la conversión de carbono aumenta inicialmente y luego permanece casi sin cambios.

Proceso de bucle químico de coproducción basado en biomasa (BCCLP)

Algunos OCs, como los basados en hierro, tienen varios estados de oxidación y pueden ser transformados secuencialmente en distintas formas en diferentes reactores. En el BCCLP, un gasificador es añadido entre el reactor de aire y el reactor de combustible, y el H2 es producido desde este gasificador en vez de desde el reactor de combustible. Hay que señalar que el CLP de coproducción es una vía para producir H2, el cual sirve un mercado diferente para el syngas. En el reactor de combustibles MexOy es reducido a MexOy_1 por el CO y el H2de la gasificación de la biomasa, y éstos (Co y H2) son luego convertidos a CO2 y H2O. Esta reacción es la misma que en el BCLC. En el gasificador, MexOy_1 es oxidado por el H2O a MexOy y H2 puro es generado al mismo tiempo.

Para el BCCLP se requiere biomasa con menos del 5wt% de humedad. El reactor de combustibles se requiere que tenga una temperatura de 900ºC aproximadamente, y el gasificador (reactor de vapor) más de 600ºC, con el combustor 100-450ºC más elevado que el reactor de vapor.

Combustión en bucle con calcio basado en biomasa (BCaLC)

Durante la combustión tradicional de biomasa en el aire, el CO2 producido es mezclado con el N2 y hay exceso de O2 en el gas combustible. En el BCaLC, el CO2 podría ser capturado in situ, donde el CaO es frecuentemente usado para dicha captura. Esto se debe llevar a cabo a una temperatura moderada de 700ºC. Posteriormente, el CaO es transferido de vuelta al reactor de combustibles para cerrar el ciclo.

Se ha probado la combustión de la biomasa con captura de carbono in situ por CaO en un reactor de lecho fluidizado interconectado de 30KW. La eficiencia de la captura de CO2 fue más alta del 80%, aunque se ha detectado CO y CH4 debidos quizá a la alimentación pulsada o a una mezcla inadecuada de aire/combustible. Por otra parte, también se ha probado el BCaLC en un reactor piloto de 300KW a 700ºC. Según los autores de este experimento, la eficiencia de la combustión fue cerca de 100% y la eficiencia de la captura de carbono ente el 70 y el 95%, utilizando pellet de madera como combustible.

Gasificación en bucle con calcio basado en biomasa (BCaLG)

En un típico BCaLG (mostrado en la figura 5) el CO2 producido durante la gasificación puede ser capturado in situ por el CaO en el interior del mismo gasificador. Aunque los hidróxidos de metales alcalinos son más efectivos para producir H2 puro con la captura in situ de carbono que los de los metales alcalinotérreos, muchos investigadores utilizan CaO como sorbente debido a su bajo coste y su fácil eliminación. Las ventajas del BCaLG son numerosas comparadas con otras vías. La concentración de CO en el gas producido es bastante baja y por ello, el gas reúne los requisitos necesarios para aplicaciones de celdas de combustible. Adicionalmente, cabe indicar que cualquier H2S y HCl de la gasificación de la biomasa pueden ser también eliminados in situ por el CaO.

Este sistema permite llevar a cabo un proceso de un solo bucle con la captura del CO2 in situ para la gasificación de vapor de biomasa atmosférica para producir gas H2 relativamente puro, pudiendo usar piedra caliza calcinada (u otras opciones como residuos de demolición) como sorbente de CO2. La eficiencia energética del sistema puede alcanzar el 88% con la captura del CO2 casi completa y un contenido de H2 en el gas reformado producido de hasta un 71% con una cantidad de CO2 insignificante. Sin embargo, la principal limitación en el BCaLG utilizando CaO, es la desactivación de los sorbentes debido a la sinterización y a la ceniza de la biomasa.

BCLG mejorado con sorción (SE-BCLG)

Ha habido varios intentos de llevar a cabo SE-BCLG utilizando biomasa líquida como materia prima. En un estudio sobre el reformado con vapor de aceite de cocina, se utilizó NiO como OC y catalizador y se utilizó dolomita como sorbente de CO2. Se obtuvo H2 altamente purificado (95%) a una temperatura relativamente baja (600ºC).

Hay que indicar que para este proceso se necesitan por lo menos tres reactores: uno para el reformado, otro para la regeneración del CC y el tercero para la reducción del OC.

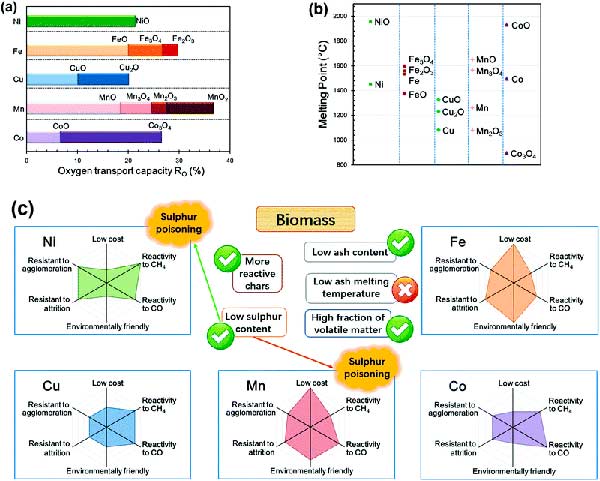

Diseño de los materiales de bucle (LMs)

Es importante la elección de los LM para los OC y los CC. Los OC ideales en BCLP deberían sufrir múltiples ciclos con una pérdida mínima en su integridad física y reactividad química. Los OC más empleados son Ni, Fe, Cu, Mn y materiales basados en cobalto, siendo el Fe y los basados en níquel los más usados, con alrededor de 1500h y 1800h, respectivamente, de experiencia operacional reportada.

Para CLC, es necesaria la oxidación completa en el reactor de combustibles, pudiendo así escoger para ello óxidos de metales como NiO, CuO, CoO, Fe2O3 y Fe3O4. Mientras que para el caso de la oxidación parcial, ésta se puede lograr de dos maneras: una de ellas sería utilizando óxidos de metales para producir H2 y CO, como el CeO2 y el FeO; y la otra sería utilizando cantidades sub-estequimétricas de óxidos de metales. Por ejemplo, un proceso de CLG en el que se usa NiO/Ni, puede ser realizado de modo que el reactor de aire se quede vacío, produciendo así una mezcla de NiO:Ni (7:3) en lugar de la completa regeneración de todo el Ni a NiO, por lo que se transfiere menos oxígeno al reactor de combustibles. Además, el exceso de vapor puede ser introducido en el reactor de combustibles para suprimir la deposición de carbono ya que el Ni es también un fuerte catalizador para la descomposición de CH4.

Al igual que los CLP con otras materias primas, OCs basados en Fe– y Ni– son también los más populares para los BCLP.

Para el caso de los CLOU, termodinámicamente, un número limitado de óxidos de metales puede reunir sus requisitos, especialmente para ciclos redox consecutivos. Solamente los OC que tengan una presión parcial de equilibrio adecuada de oxígeno en el intervalo de temperaturas deseado (800-1200ºC) puede servir como OCs para CLOU. Por ello, se han propuesto estos tres pares de óxidos de metales: CuO/Cu2O, Mn2O3/Mn3O4.

Y para los BCaLC y BCaLG, el uso de CaO resulta muy atractivo ya que sirve tanto como sorbente de CO2 como catalito alcalino durante la gasificación de la biomasa.

Después de todo esto, es importante señalar que las preocupaciones sobre salud y el medio ambiente de estos materiales son importantes de cara a la seguridad de todo el proceso de operación. En general, materiales basados en Ni– y Co– generan las mayores preocupaciones. Los materiales basados en níquel son potencialmente cancerígenos, aunque por el momento, el enfoque limitado en los aspectos ambientales de los LM durante su ciclo de vida, ha indicado que no son «rasgos inmediatos para el proceso”.

Retos y oportunidades

A pesar de que los BCLP tienen muchos beneficios potenciales sobre los métodos termoquímicos convencionales de biomasa y CLPs de carbón, hasta la fecha, esta tecnología no ha sido ampliamente comercializada, ya que todavía presenta algunos problemas asociados que tienen que ser considerados y resueltos antes de llevar a cabo su comercialización a mayor escala. Los principales problemas a los que se debe hacer frente son:

- Desactivación de los materiales bucle (LMs) durante la conversión de biomasa:

La estabilidad de los LM es crucial. Los bucles químicos requieren que las características de los LM permanezcan estables (bajo desgaste y estabilidad térmica) después de varios ciclos. Hay varias razones por las que ocurre su desactivación durante el BCLP: la aglomeración de LMs, el desgaste de materiales en el lecho fluidizado, deposición de carbono sobre los LM, la reacción entre componentes de sulfuro y los materiales bucle, el efecto de las cenizas de la biomasa en la actuación de los OC, y la desactivación del CaO después de la calcinación.

- “Fouling” (depósito de materiales sobre una superficie sólida) debido a la química de la biomasa, entre los que destacan:

- La formación de alquitrán que atasca el sistema del reactor

- El derretimiento de las cenizas de biomasa: comparado con el carbón, el punto de fusión de las cenizas de la biomasa es mucho más bajo debido a sus fracciones mayores de metales alcalinos como potasio, por lo que las cenizas suponen un reto para los BCLP, el cual causa fouling o corrosión en el reactor. La Sociedad Americana para el Testeo de Materiales (ASTM) recomienda temperaturas de operación entre 580ºC y 600ºC para prevenir el derretimiento de las cenizas. La mayoría de los CLP tienen una temperatura más elevada y se recomienda 900ºC como temperatura óptima de operación para los BCLC.

- Fouling y corrosión: en el caso de los BCLP, los problemas de corrosión en la superficie del reactor de aire son minimizados comparados con los que hay en un horno convencional con biomasa, ya que la mayoría de los metales alcalinos se liberan y se convierten en el reactor de combustible.

- Complejidad del sistema y su escala:

- Pre-tratamiento de la biomasa: El secado de la biomasa es un importante pre-requisito para los BCLC porque la humedad en la materia prima decrece la temperatura del reactor.

- Alta tasa de recirculación de sólidos: la tasa de recirculación de los sólidos es crítico para los reactores de bucle químico. Un reto de los CLP es lograr que ésta sea elevada.

- Separación de las cenizas de biomasa y LMs: la separación de los LM de las cenizas de biomasa es también un problema para las reacciones in situ.

- Aplicaciones a pequeña escala: Al igual que en los procesos que transforman el calor en electricidad, la eficiencia del sistema BCLC se incrementa con el aumento la capacidad unitaria, donde un aumento en la extracción neta de calor y la disminución de la superficie neta al volumen reducen la pérdida neta de calor. Sin embargo, debido a la densidad de baja energía de la biomasa y sus requerimientos para que la biomasa sea transportada desde una región geográfica más pequeña cercana a la planta, las plantas de biomasa suelen ser más pequeñas en tamaño que las plantas de combustibles fósiles. Además, la recolección y el transporte de biomasa supone un problema si la capacidad de la planta es demasiado grande; por tanto, la miniaturización de los procesos de BCLC con una pérdida mínima de eficiencia es una oportunidad. Un Ciclo Orgánico de Rankine (ORC) tiene una eficiencia cíclica más alta para una planta menor de energía con temperaturas bajas y podría ser adecuado para BCLCs.

- Complejidad del sistema: la mayoría de los procesos de bucles químicos trabajan a 4800ºC, aunque algunos incluso requieren 41000ºC, lo que supone un problema. También algunos CaLG trabajan con altas presiones, lo cual añade mayor complejidad al sistema. Además, se necesitan múltiples intercambiadores de calor, lo que incrementa tanto el coste como la complejidad.

Conclusión

La biomasa es una importante fuente de energía y su futuro desarrollo nos hará disminuir nuestra dependencia de los combustibles fósiles. Considerando su naturaleza carbono neutral, se esperan beneficios significativos medioambientales, dado que el mundo está buscando soluciones energéticas limpias y renovables para reducir las emisiones de gases de efecto invernadero. Sin embargo, debido a su densidad de baja energía, el alto contenido de humedad, la composición compleja de sus cenizas y que es un recurso altamente distribuido, la biomasa se ve a menudo menos favorecida en los procesos termoquímicos en comparación con los combustibles fósiles. Los sistemas convencionales de transformación de la energía no están generalmente integrados con la captura de CO2. Por tanto, la búsqueda de un sistema de transformación que pueda ofrecer alta eficiencia, flexibilidad de productos (desde electricidad a químicos), captura de carbono in situ, y escalabilidad (de pequeño a grande), ha sido intenso. Tal y como hemos visto en este artículo, las tecnologías de bucles químicos basados en biomasa, han ganado una gran atención y tienen un gran potencial para ofrecer una vía sostenible hacia una energía y producción de materiales descarbonizada. Además, los bucles químicos han demostrado tener un alto valor como una tecnología potente.

Dichos bucles químicos basados en biomasa son prometedores debido a su baja pérdida de exergía y su capacidad inherente de separación de CO2. Cuando la biomasa es usada directamente en los bucles químicos, no se requiere energía extra para la captura de CO2 y la pérdida global de exergía es minimizada; y si se combina con un almacenamiento de carbono apropiado, se pude lograr un balance negativo neto de carbono. Además, la cantidad relativamente alta de materia volátil, bajo sulfuro y contenido en cenizas de biomasa, mejorará la operación del proceso de bucles químicos, comparado con la utilización de carbón. Algunos materiales de bucle permiten el desacoplamiento en bucles químicos del oxígeno (CLOU) para ser realizado con la consecuente tasa más rápida de conversión de biomasa. En lugar de calor o energía, syngas, hidrógeno o incluso químicos basados en carbono se pueden producir mediante la gasificación en bucles químicos de biomasa (CLG) o la gasificación en bucle de calcio (CaLG). Esta flexibilidad en los tipos de productos diferencia los procesos en bucles químicos basados en biomasa (BCLPs) de otras fuentes de energía renovables, tales como la solar o la eólica.

Por otro lado, a pesar que dichos procesos en bucles químicos basados en biomasa presentan muchas ventajas en comparación con métodos tradicionales de utilización de biomasa, comparten algunos retos o problemas, como la desactivación de los materiales bucle, la elevada tasa de recirculación de sólidos, y la necesidad de separar los materiales bucle de las cenizas de biomasa; por lo que, esfuerzos significativos se están actualmente llevando a cabo para solucionar estos problemas, con el último objetivo de poder comercializar esta tecnología. Grandes esfuerzos están en proceso para determinar los detalles de sus mecanismos de reacción, cinética, transferencia de masa y otros retos operacionales. Una vez que éstos se hayan identificado y solventado completamente, serán necesarios estudios globales de integración para minimizar la pérdida de exergía dentro de todo el sistema, a la vez que se mejoren la sostenibilidad económica y medioambiental de esta tecnología.

Fuente publicación

Este artículo está publicado originalmente en Energy Environ. Sci., 2017, habiendo sido recibido el 21 de diciembre de 2016 y publicado el 19 de mayo de 2017. DOI: 10.1039/c6ee03718f; habiendo sido extraído de la web de Royal Society of Chemistry.